Электронный ледокол: как будет работать первая в России цифровая верфь

Цифровое судостроение позволяет выпускать в год не три судна, а десять. Новая технология — цифровая верфь — предполагает создание цифрового двойника завода. По сути, это специальная компьютерная программа, которая позволяет отслеживать абсолютно все процессы на предприятии. Первым заводом, на котором проект будет реализован, станет Онежский судостроительно-судоремонтный завод в Петрозаводске (Республика Карелия). Корреспондент «Газеты.Ru» побывал на заводе и увидел, как будет работать верфь будущего.

По поручению президента России Владимира Путина в рамках стратегии развития судостроительной промышленности до 2035 года, а также государственной программы РФ «Развитие судостроения и техники для освоения шельфовых месторождений» на «Онежском судостроительно-судоремонтном заводе» (ОССЗ) стартовал крупный проект по его модернизации и созданию цифровой верфи.

Онежский судостроительно-судоремонтный завод (ОССЗ) — предприятие в Петрозаводске, основанное в 2002 году на базе модернизированных судоремонтных мощностей Беломорско-Онежского пароходства, созданного в 1944 году. Предприятие строит торговый, рыбопромысловый и технический флот для обслуживания портов всей страны.

Проект предусматривает внедрение цифровых технологий в судостроение, роботизацию и автоматизацию производственных процессов, что позволит увеличить ежегодное количество построенных судов с трех до десяти. После завершения строительства на площади в 26 тысяч квадратных метров будет организован полный цикл производства, включающий все этапы — от проектирования до полной готовности судна.

Ключевое слово здесь «полный», ведь отдельные элементы такой верфи уже были реализованы, например, на Средне-Невском судостроительном заводе. Однако полной экосистемы в России запущено еще не было, это будет первый опыт.

Сделаем все, что угодно

Сегодня на заводе строят суда по четырем проектам: ледоколы, буксиры, нефтемусоросборщики и краболовы. Все они собираются из мелких деталей, которые рабочие сваривают между собой. Удивительно, как детали не теряются и не перемешиваются в огромном цеху, однако, как уверяют судостроители, на заводе ведется четкий учет и никакая деталь потеряться или перепутаться не может.

В будущем деталей будет еще больше, ведь огромный цех предполагает возможность одновременного создания нескольких судов различных классов.

Работать все будет так: заказчик приходит на завод с проектом, и цифровая верфь — программа — рассчитывает сроки готовности судна, возможности реализации проекта, его модификации с учетом оборудования, и сколько он будет стоить. По словам директора завода Владимира Майзуса, это сильно экономит время, ведь раньше все расчеты проводились вручную.

«Модернизация позволит производить продукцию с большей удельной нагрузкой, чем суда, о которых мы говорили ранее. Речь идет о судах высокого ледового класса для работы в сложных условиях. Проект охватывает район Балтийского моря и северные реки, выходящие к Северному морскому пути. Для этих маршрутов нужны мелкосидящие ледоколы. Первый ледокол предназначен для работы в Ростове-на-Дону, где толщина льда зимой может достигать 1,2–1,4 метра. Второй ледокол обеспечит выход судов из Астрахани в Каспийское море. Оба ледокола уже в работе», — рассказал «Газете.Ru» Майзус.

Завод с мозгами

Чтобы лучше понять, зачем нужна цифровая верфь, стоит начать с обычной. По сути, это огромные цеха, в которых сначала делаются детали для корпуса, а потом все собирается в одно судно. В цеху можно увидеть маленьких человечков, которые как муравьи облепили огромные блоки будущего корабля. Они занимаются сваркой и затем обрабатывают швы вручную до блеска.

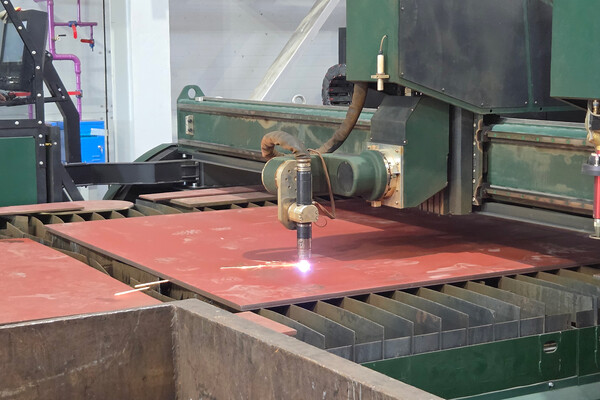

Как рассказал «Газете.Ru» технический директор завода Вадим Фатов, все начинается в корпусном цеху: сначала листы метала чистят дробью в специальной машине, сбивают с них окалину и покрывают межоперационным грунтом, обрабатывают кромки и готовят листы к сварке. Тут же происходит резка металла на детали и изгибание листов с помощью специальных станков.

Затем эти листы собирают в секции корабля, а секции — в блоки. Блоки при стыковке и сварке образуют корпус. Все части корпуса собираются в положении днищем вверх, а потом переворачиваются и гигантскими кранами выносятся на улицу. Там половинки корабля свариваются вместе и красятся, а потом его по специальным рельсам — слипам — спускают на воду. Все внутренние работы происходят уже после спуска судна.

На цифровой верфи процесс строительства судов точно такой же, но с одним отличием: все цифровизировано. Это значит, что мастер может отследить через специальную программу всю жизнь завода. Выглядит это как игра в Sims: на экране сверху показаны внутренние цеха и все работы, которые в них есть. Можно кликнуть на любой станок и увидеть: кто за ним работает и что именно делает.

«Все, что происходит на заводе, связано в одну цифровую систему. Между собой мы ее называем цифровыми мозгами завода. Мы видим, сколько станок простаивает, сколько он работал и что именно он делал. Все – в реальном времени. Сварщик выполняет работу по конкретным деталям или сборочным позициям. Главный сварщик проверяет качество сварки. Мастер сварщика также может провести проверку. Он видит, что делает работник: может быть, он занят посторонними делами или использует неправильные режимы сварки. Процесс полностью прослеживается: от выбора металла до получения готовой детали. Вся информация о происхождении металла, его плавке и обработке хранится в центре обработки данных. Там стоят мощные серверы, которые обрабатывают и сохраняют все данные. Эти данные передаются заказчику вместе с паспортом изделия», — объяснил директор ОССЗ Майзус.

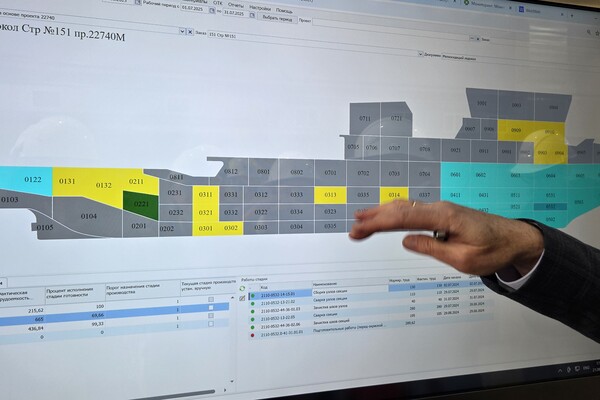

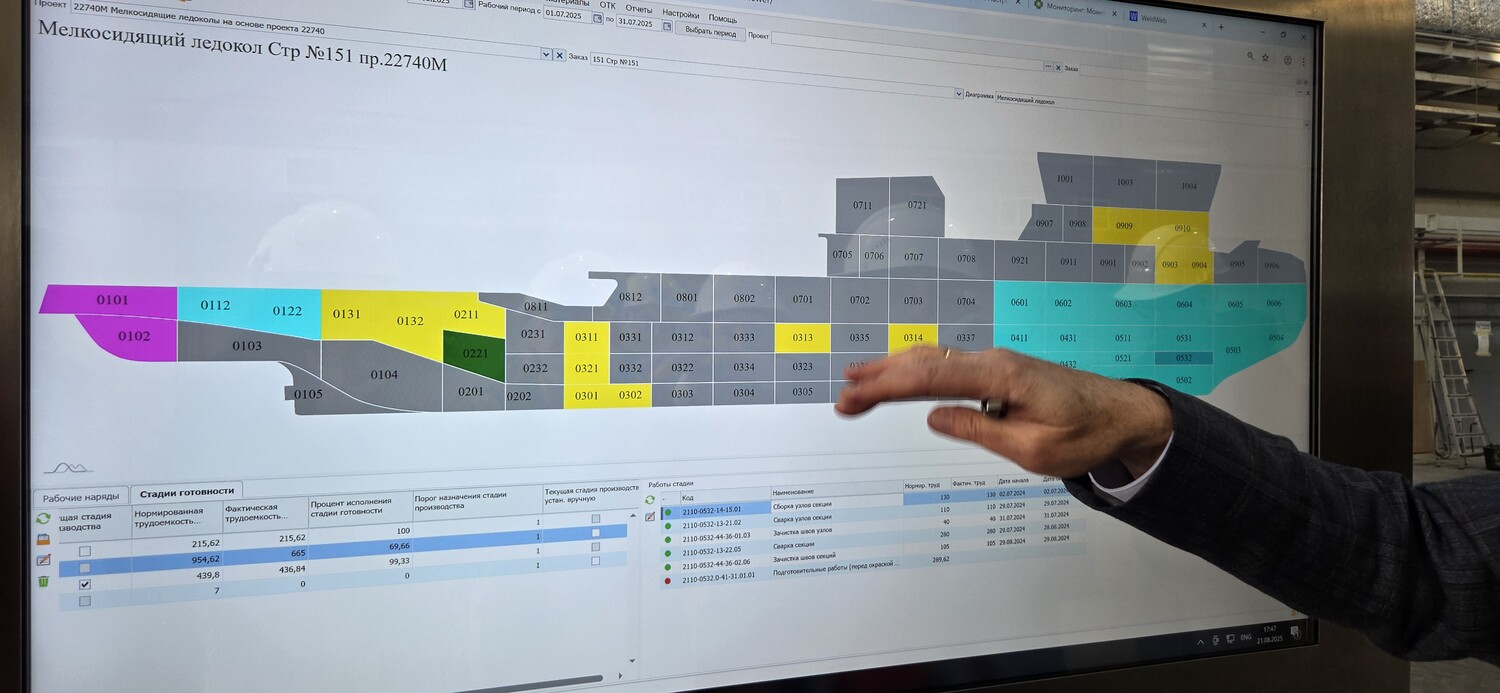

По его словам, также будет организована программа с цифровыми двойниками судов, которые строятся на заводе.

«На экране видно мелкосидящий ледокол, который мы сейчас строим. Он разделен на секции, выделенные разными цветами. Каждый цвет обозначает стадию работы: объект готов, в работе или работа еще не начата. Если кликнуть на секцию, то будут видны этапы работы, например, сейчас выполняется заготовка секции, очищение швов или монтаж. Также видна плановая трудоемкость, например, на зачистку секции выделено 179 часов (столько должны ее делать), и фактическая трудоемкость — 160 часов (за столько ее сделали). Тут же видны даты начала и окончания работы. Такая система есть для всех судов, это значительно ускоряет работу», — объяснил директор предприятия.

Предметом особой гордости является то, что практически все оборудование изготовлено на российских предприятиях Красноярска, Санкт-Петербурга, Москвы, Екатеринбурга, Обнинска, Оренбурга и других городов. Особенно забавно выглядят названия станков, например, один из них назван «Емеля», а другой — «Геркулес».

«Около 90% оборудования, используемого на этом предприятии, произведено в России, включая ранее не выпускавшиеся модели. Например, у нас единственная в стране линия по лазерной гибридной сварке металлоконструкций. Она разработана и изготовлена в Санкт-Петербургском морском техническом университете. Сейчас линия уже работает. Мы тестируем ее и дорабатываем различные режимы работы. Это единственная машина для судостроения с таким оборудованием. Ее основное преимущество — увеличение производительности по сравнению с обычной сваркой. Возможно, до пяти раз. Качество сварного шва также выше, а расход сварочных материалов меньше», — отмечает директор завода.

Лазерная гибридная сварка сочетает в себе преимущества лазерной и традиционной сварки. Лазерный пучок плавит металл, а порошковая сварочная проволока заполняет сварочную ванну. Это позволяет получить качественный шов с высокой производительностью.

«Термические деформации при такой сварке минимальны, и детали остаются в исходном состоянии после сборки. Робот с таким оборудованием работает более точно. Этот сварочный портал с роботами способен значительно повысить производительность и качество сварки. Один оператор, работающий на нем, заменяет до шести сварщиков. На нашем заводе мы опробуем эту технологию, как и многие другие совсем новые для России, а потом они будут внедряться и тиражироваться по всей стране», — рассказал Майзус.

С введением в эксплуатацию всех мощностей завода число сотрудников вырастет вдвое. Все дело в том, что машины могут изготовить детали, но собрать полноценное судно — нет. Это могут делать только люди.

«Это миф, что автоматизация и роботизация сокращает рабочие места. Она просто увеличивает производительность труда, повышает квалификацию рабочих. Люди нужны на других позициях. Производство будет и быстрее, и дешевле. Плюсом идет качество, которое не зависит от человеческого фактора. Это робот, у него не дрожит рука», — отметил технический директор предприятия Вадим Фатов.

Создание цифровой верфи требует не только установки современного оборудования, но и подготовки квалифицированных кадров. Петрозаводский автотранспортный техникум сейчас занимается обучением сборщиков, сварщиков и представителей других рабочих специальностей для данного предприятия. После завершения обучения они проходят стажировку на заводе, где осваивают новые для отечественного судостроения технологии.

«Сейчас верфь еще не работает на полную мощность, в ней идут пусконаладочные работы. Однако до конца осени мы запустим производство», — заключил Майзус.

Презентация завода состоялась в рамках Десятилетия науки и технологий в РФ.