Ученые Пермского Политеха и Института технической химии УрО РАН придумали экологически безопасную технологию получения экономичного «аналога» цемента на основе известняка. Производить такой материал можно без высоких температур и отходов. Об этом «Газете.Ru» сообщили в ПНИПУ.

Около 90% зданий в мире возводятся с использованием цемента, производство которого сопровождается значительными выбросами углекислого газа — до 900 кг на каждую тонну продукта. С учетом сжигаемого топлива на долю цементной отрасли приходится до 8% мировых выбросов углекислого газа.

Кроме того, цементные заводы потребляют огромное количество воды и загрязняют почву и воздух токсичными веществами. Поэтому в ряде случаев вместо цемента используют ангидрит — сульфат кальция без кристаллической воды, получаемый обычно из гипса и серной кислоты. Однако для его производства также требуется нагрев до 850 °C и большое количество электроэнергии.

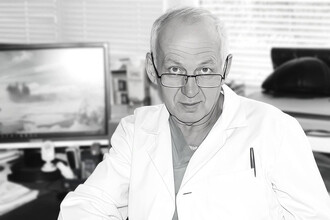

«Главная проблема — высокая температура обжига и токсичные побочные продукты, требующие сложной утилизации, — пояснил Виктор Вальцифер, доктор технических наук, профессор Пермского Политеха. — Производство также сопровождается выбросами кислотных паров, загрязняющих воздух и разрушающих оборудование».

Новая технология, разработанная в Пермском Политехе, позволяет устранить эти проблемы за счет использования в качестве сырья не гипса, а известняка — чистого и дешёвого минерала. При соединении с серной кислотой он вступает в реакцию, в ходе которой сам генерирует необходимое тепло. Благодаря этому процесс проходит при температуре всего 110-160 °C и не требует внешнего нагрева.

«Мы измельчаем известняк до частиц менее одного мм и обрабатываем серной кислотой в специальном реакторе. Реакция протекает в замкнутой системе, все компоненты полностью перерабатываются, отходов нет. Полученный ангидрит по свойствам соответствует промышленным стандартам: содержание сульфата кальция достигает 93,8%», — рассказал профессор Владимир Пойлов. —

Технология позволяет сократить энергозатраты на 70-90% и обеспечивает безотходное производство. Разработка уже прошла лабораторные и опытно-промышленные испытания и готова к внедрению в строительной и химической промышленности.

Ранее в России превратили токсичные отходы угледобычи в прочные кирпичи.

Цивилизация

Цивилизация