Специалисты Пермского Политеха разработали усовершенствованную конструкцию плазмотрона для наплавки порошковых материалов, решив ключевые проблемы существующих инструментов — крупные габариты, склонность к засорению и высокие энергетические затраты. Новое решение обеспечивает равномерный нагрев частиц, предотвращает налипание порошка и позволяет получать высокопрочные покрытия при значительно меньших затратах энергии. Об этом «Газете.Ru» сообщили в пресс-службе образовательного учреждения.

Повышение стоимости оборудования делает технологии восстановления и упрочнения деталей особенно востребованными. Плазменная наплавка остается одним из наиболее эффективных способов продлить срок службы дорогостоящих компонентов — от клапанов и лезвий до элементов трансмиссии и судовых конструкций.

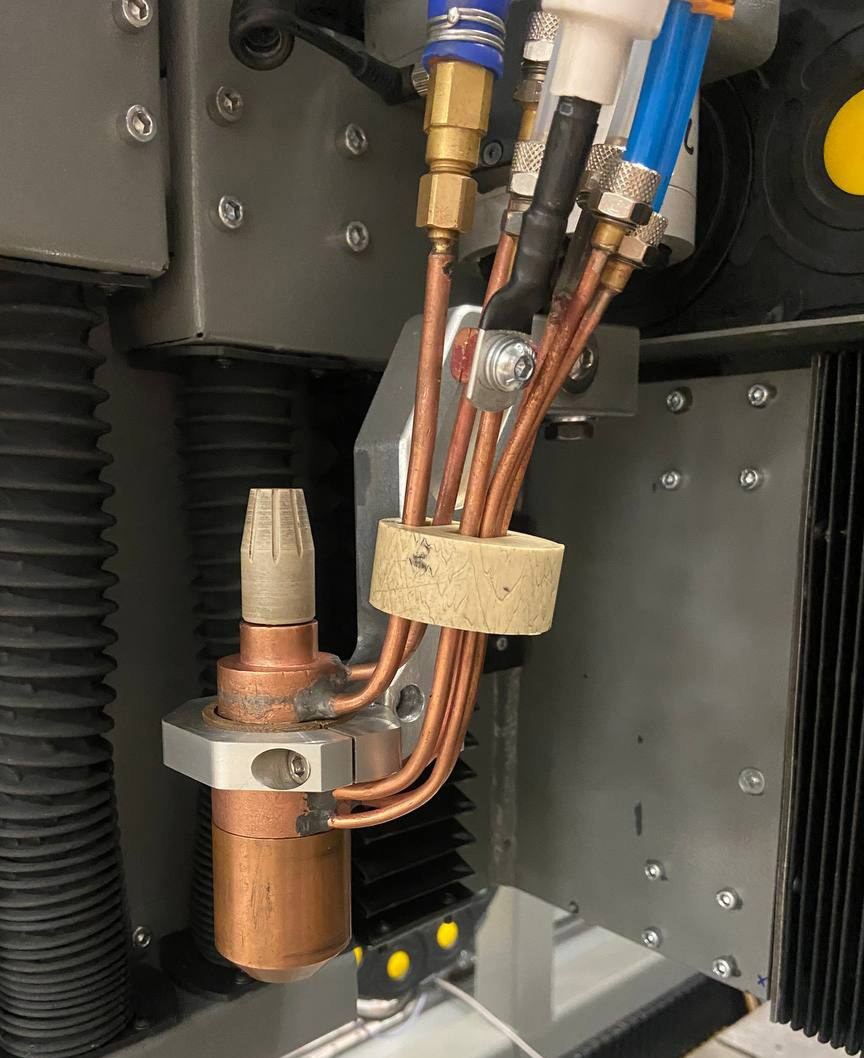

В новом плазмотроне центральная трубка служит каналом для подачи порошка и одновременно первым нагревательным элементом. Второй нагреватель — кольцевое сопло, расположенное всего в полутора миллиметрах от центральной трубки. Вместе они формируют две плазменные дуги, которые работают как единый поток.

Система подачи газа создает закрученный вихрь, удерживая порошок в центре струи. Благодаря этому частицы равномерно нагреваются и не прикасаются к стенкам инструмента.

«Порошок подается через центральный канал, сразу попадает в зону действия двух дуг, нагревается и переносится на поверхность детали. Плазменные потоки одновременно очищают металл от окислов и загрязнений. В итоге формируется однородный слой без пор и дефектов», — рассказал Сергей Неулыбин, кандидат технических наук и научный руководитель лаборатории ПНИПУ.

Испытания проводились на роботизированном стенде. Наплавленные стальные пластины изучали под микроскопом и с помощью комплексных методов контроля качества.

«Мы проверяли качество соединения, отсутствие трещин и пор, проводили химический анализ структуры. Полученные покрытия показали высокую однородность и надежность», — отметил Юрий Щицын, доктор технических наук и заведующий профильной кафедрой ПНИПУ.

Одним из главных преимуществ нового инструмента стала энергоэффективность. Плазмотрон работает при напряжении 32–38 В — в 2,5–3 раза ниже аналогов — и при силе тока от 30 до 200 А. Такой диапазон позволяет использовать устройство и для мелких деталей, и для крупных конструкций, делая его универсальным решением для производства и ремонта.

Разработка ориентирована на широкий промышленный спектр: машиностроение, нефтегазовый сектор, энергетику, судостроение и транспорт. Технология позволит существенно снизить стоимость восстановления деталей, сократить простои оборудования и повысить надежность ключевых узлов.

Ранее в России разработали программу для уменьшения доли брака в производстве.

Цивилизация

Цивилизация